Вакуумная установка дегазации — виды

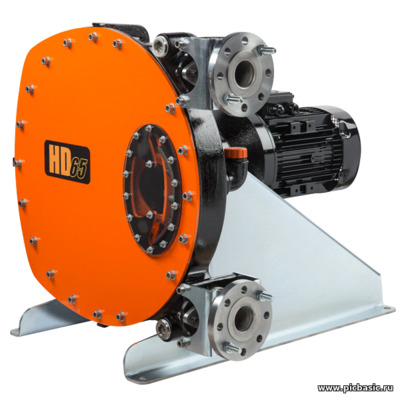

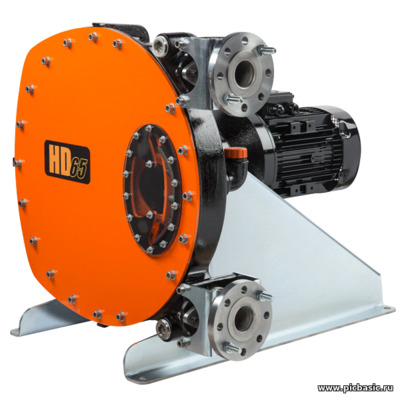

Включение вакуумных аппаратов в технологический процесс оправдано по многих обстоятельствам. С появлением силикона и композитов возникла необходимость улучшать структурный состав материалов, иначе он не будет отвечать требованиям. Во время изготовления многокомпонентных изделий внутри образуется множество пузырьков воздуха, отражающихся на прочности и внешнем виде. Исправить проблемы удается при помощи аппаратов дегазации. Если вам интересны перистальтические насосы, то вы можете рассмотреть их подробно на сайте https://tehnogrupp.com/katalog/nasosy-po-tipu/peristalticheskie-nasosy.

Распространены несколько видов:

- Сублимация и сохранение пищевых продуктов, обработка древесины и пиломатериалов нуждается в высушивании. Сырье можно укладывать в несколько слоев и размещать между ними нагреватели. После создания давления не потребуется сильно повышать температуру. Влага проступает на поверхность и испаряется;

- Дегазацию компонентов силикона проводят отдельно или после смешивания в камере. В результате повышения давления и температуры лишние пузырьки исчезают. Полимер становится при необходимости прозрачным;

- Аналогичный принцип действия у аппаратов для очистки эпоксидной смолы. Время обработки минимально.

Вакуумная установка дегазации — виды

Камера для литья способна проводить несколько операций (отжиг, закалку, пайку, цементацию). Конструктивные отличия незначительны.

- Для корпуса камеры подбирают нержавеющую сталь из-за постоянных нагрузок. В дверце нередко встроено смотровое окно;

- Оградить субстанция от стенок помогает днище разной формы (эллипс, полусфера, шар). Для аппарата подбирают форму цилиндра или конуса;

- Фиксируют нагреватели и входы вместе с арматурой;

- Поддерживать вакуум в сверхвысоком диапазоне должен двухступенчатый сухой насос. Частички масла не будут загрязнять вещество;

- Отслеживать показатели помогает вакуумметр, закрепленный на верхней крышке. Загрузка происходит в нижней части.

Герметичность обеспечат специальные уплотнители. Объем может варьироваться (1-100 л) и вырастать, если сделан индивидуальный заказ у изготовителя.

Особенности установки дегазации металлов

Некоторые отличия имеет установка дегазации алюминиевых сплавов и других металлов. Промышленный аппарат находится непосредственно в литейном цехе для своевременной очистки от газов. Разработано несколько эффективных методов.

- При доведения металла до жидкого состояния ковш попадает в вакуумную камеру. После закрытия крышки насос откачает воздух. Созданное разряжение (до 40 мм ртутного столба) способно выделить газы без остановки кипения с последующей разливкой. Заметно сокращается объем азота и кислорода. Операция займет 20 минут;

- Очистке проще подвергнуть отдельные порции. Они поступают из ковша в небольшом объеме до 4 тонн. Меньше минуты уходит на выдержку (30 с) и возвращение обратно. Обогрев оберегает от потерь тепла. На большую емкость (100 тонн) уходит полчаса;

- Циркуляционный вариант продуктивен из-за высокой скорости (20 т в минуту). Пустой ковш будет располагаться в камере и создается нужный уровень давления. Металл попадает вместе с инертным газом через трубу. На крышке камеры располагается воронка или бункер для ферросплавов. Обработка укладывается в 10 минут (40 т);

- Непрерывная разливка говорит об поточном вакуумировании. Ковше с металлом обрабатывается в вакуумном агрегате. На второй стадии попадает в промежуточную емкость и кристаллизатор. Цель заключена в изготовлении слитков с большим весом (100-300 тонн). Немалый объем не мешает добиться дегазации и убрать лишние примеси.

Без проведения дегазации металл не сумеет увеличить параметры прочности и износостойкости. Структура становится более пластичной и лучше поддается обработке (холодный прокат). Плавка в вакуумных печах предназначена для выпуска высоколегированной стали и сплавов. Однако установка дегазации прекрасно справляется с очисткой любых металлов и отличается высокой пропускной способностью.***

|