| Главная » Статьи » Полезные материалы |

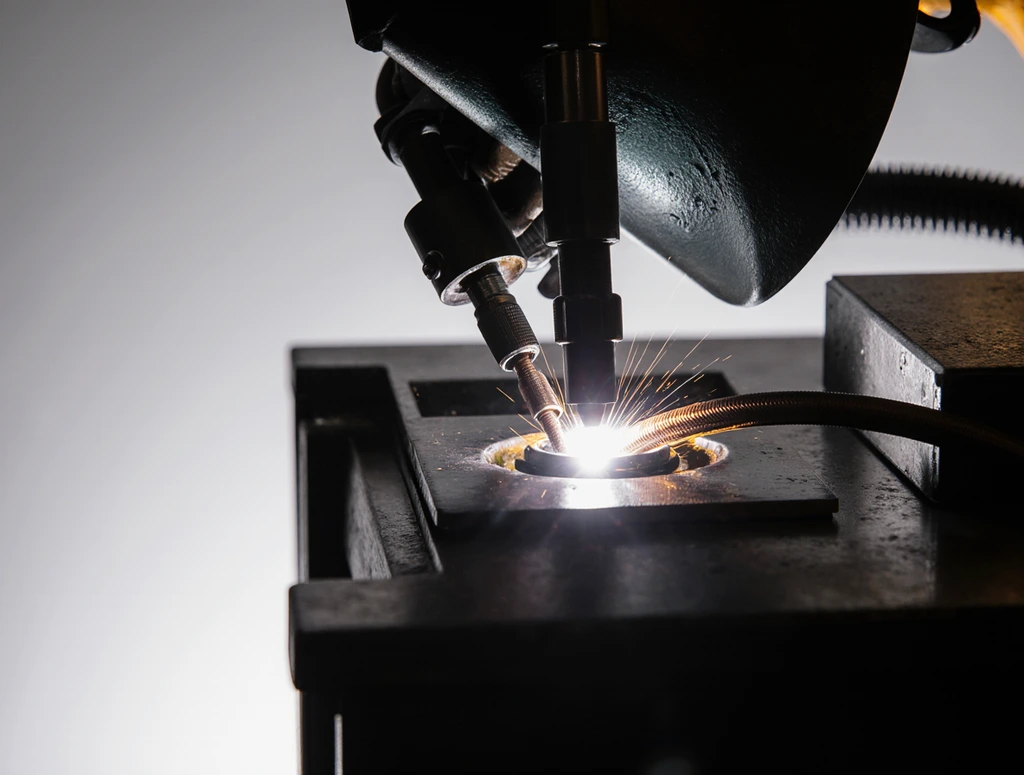

Выбор сварочного оборудования для производства — это важный шаг, от которого зависит не только качество работы, но и общая эффективность производственного процесса. Правильный выбор поможет снизить затраты, повысить производительность и обеспечить безопасность на рабочем месте. В этом разделе мы рассмотрим, что влияет на выбор сварочного оборудования, какие параметры важно учитывать и какие инструменты лучше всего подойдут для различных типов работ. Сварка — один из самых распространённых процессов в промышленности. Она используется для соединения различных материалов, таких как металл, пластик и другие, что делает её важной частью почти всех производственных процессов. Чтобы сварка была качественной, а оборудование служило долго, необходимо подходить к его выбору с полной ответственностью. Множество факторов влияет на правильный выбор сварочного оборудования, таких как тип производственных задач, интенсивность работы, материалы, с которыми предстоит работать, и, конечно же, бюджет. Важно понять, какие именно сварочные аппараты подойдут для ваших нужд, чтобы не переплатить за излишки возможностей или не столкнуться с недостающими функциями, которые могут повлиять на производительность. Также полезно учитывать дополнительные элементы, такие как рычажные канватели, которые могут значительно улучшить работу с тяжелыми материалами и повысить общую эффективность процессов. Типы сварочного оборудования для производстваСуществует несколько типов сварочного оборудования, и каждый из них подходит для определённых задач в зависимости от материала, технологии сварки и условий эксплуатации. Важно правильно выбрать оборудование, чтобы оно соответствовало производственным потребностям и обеспечивало качественный результат. Рассмотрим основные типы сварочных аппаратов, используемых в промышленности. 1. Ручные дуговые сварочные аппараты (ММА)Ручные дуговые сварочные аппараты, или сварка с использованием покрытого электрода, являются одними из самых популярных и универсальных типов сварки. Этот метод подходит для различных материалов, таких как сталь, чугун и нержавеющая сталь. Они особенно эффективны в условиях ограниченного пространства и на открытых площадках. Для работы с такими аппаратами не требуется высокого уровня квалификации, что делает их идеальными для небольших и средних производств. 2. Полуавтоматические сварочные аппараты (MIG/MAG)Полуавтоматическая сварка с использованием защитного газа (MIG/MAG) представляет собой метод сварки с подачей проволоки через горелку, что позволяет значительно повысить скорость работы и качество шва. Этот метод широко используется для сварки металлов средней толщины и идеально подходит для автоматизированных производственных линий. MIG/MAG сварочные аппараты могут использоваться в различных отраслях: от автомобильной до машиностроительной промышленности. 3. TIG-сварочные аппаратыСварка вольфрамовым электродом в инертном газе (TIG) — это высокотехнологичный процесс, который обеспечивает чистый и качественный шов. Этот метод идеален для сварки тонких листов, а также нержавеющих и алюминиевых материалов. Аппараты TIG обеспечивают высокий контроль над процессом и подходят для задач, требующих высокой точности и эстетики шва. Такие аппараты часто используются в сфере авиастроения и на других предприятиях с высокими требованиями к качеству сварки. 4. Сварочные аппараты для точечной сваркиТочечная сварка используется для соединения металлических листов в небольшие точки, что обеспечивает прочность и герметичность шва. Этот метод часто используется в производстве автокомплектующих, таких как кузовные элементы автомобилей. Точечные сварочные аппараты обеспечивают быстрое соединение металлов, что повышает производительность на массовых сборочных линиях. 5. Сварочные инверторыИнверторные сварочные аппараты обеспечивают высокую стабильность дуги и позволяют работать с более широким диапазоном материалов. Они компактны, лёгкие и обеспечивают экономию энергии, что делает их популярными для использования в условиях ограниченного пространства. Инверторные аппараты подходят как для бытовых нужд, так и для работы в промышленности, где требуется точность и скорость сварки. Каждый тип сварочного оборудования имеет свои особенности и преимущества. Важно тщательно подбирать подходящее оборудование в зависимости от производственных задач, что поможет добиться высокого качества сварки и повысить производительность на предприятии. Ключевые характеристики сварочных аппаратов для промышленностиПри выборе сварочного оборудования для производства важно учитывать несколько ключевых характеристик, которые напрямую влияют на эффективность работы, качество шва и срок службы аппарата. Ниже представлены основные параметры, которые стоит учесть при подборе сварочного оборудования для промышленных нужд. 1. Мощность аппаратаМощность сварочного аппарата определяет его способность работать с различными типами металлов и толщинами. Для лёгких работ достаточно аппаратов с мощностью 140–180 А, тогда как для сварки более толстых материалов потребуется оборудование с мощностью 250 А и выше. Мощность также влияет на скорость сварки и стабильность дуги. 2. Напряжение и токСварочные аппараты могут работать на различных уровнях напряжения и тока, что важно для различных типов работы. Например, для работы в условиях переменного тока используют однофазные аппараты, а для более сложных задач — трехфазные. Выбор напряжения и тока зависит от материала и его толщины. Важно также учитывать возможность регулировки параметров для достижения оптимальных результатов сварки. 3. Тип сварки (MMA, MIG/MAG, TIG)Тип сварки является важным параметром при выборе аппарата. В зависимости от нужд производства, выбирается подходящий метод сварки:

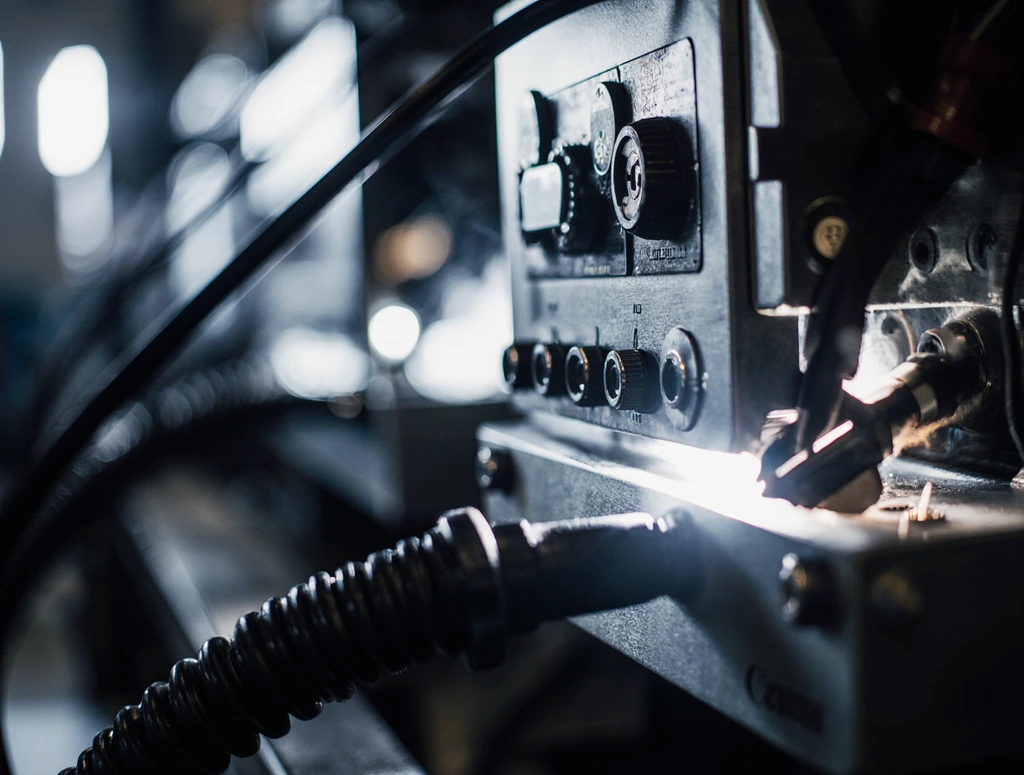

Каждый из этих типов сварки имеет свои особенности и предназначен для разных задач. 4. Регулировка параметровНаличие функции регулировки сварочных параметров (ток, напряжение, скорость подачи проволоки) позволяет достичь более высоких результатов и адаптировать процесс сварки под различные материалы. Хорошо регулируемый аппарат помогает избежать перегрева и перегрузки, а также гарантирует стабильность дуги и качество шва. 5. Тип питания (сетевое или аккумуляторное)Сварочные аппараты могут работать как от сетевого, так и от аккумуляторного питания. Для крупных производств чаще всего используются аппараты с сетевым питанием, так как они обеспечивают стабильную работу в течение долгого времени. Аккумуляторные аппараты подходят для мобильных рабочих мест, где необходимо перемещать оборудование по объекту. 6. Удобство эксплуатации и весДля длительных работ важен комфорт и удобство эксплуатации аппарата. Лёгкие и компактные модели удобны для мобильных операций, но могут быть менее мощными. Тяжёлые аппараты, как правило, более стабильны, но менее мобильны. Важно выбирать аппарат, который будет удобен для работы на вашем предприятии, с учётом всех условий и пространства для установки. 7. Защита от перегреваОборудование должно быть оснащено системой защиты от перегрева, чтобы предотвратить поломки и продлить срок службы аппарата. Защита также важна для поддержания стабильности работы на протяжении всего рабочего дня. Многие современные модели имеют автоотключение при перегрузке или перегреве, что добавляет дополнительную безопасность. 8. Дополнительные функцииСовременные сварочные аппараты могут быть оснащены различными дополнительными функциями, такими как:

Эти функции могут повысить удобство работы и качество сварки, особенно при сложных задачах. Выбор сварочного оборудования для вашего производства должен опираться на тщательное понимание всех этих характеристик. Учитывая тип работы, материал, условия эксплуатации и особенности вашего производства, вы сможете подобрать аппарат, который обеспечит качественный результат и длительный срок службы. Как выбрать сварочный аппарат в зависимости от типа работыВыбор сварочного аппарата должен зависеть от того, какой тип работы предстоит выполнить, а также от материала, с которым будете работать. Важно учитывать, какие требования предъявляются к качеству сварного шва, скорости работы и условиям эксплуатации оборудования. В этом разделе мы рассмотрим, как выбрать сварочный аппарат для различных типов работ и материалов. 1. Сварка сталиДля сварки стали часто используются два типа сварочных аппаратов: ручные дуговые (MMA) и полуавтоматические (MIG/MAG).

Если ваша задача — сварка толстых металлов, то лучше выбрать аппарат с более высокой мощностью, чтобы добиться глубокого проникновения и прочных швов. 2. Сварка алюминияСварка алюминия требует особого подхода, так как этот металл имеет низкую температуру плавления и легко окисляется. Для такой работы предпочтительнее использовать TIG-сварку.

Для более крупных объектов и толстых слоёв алюминия можно использовать полуавтоматический сварочный аппарат с газовой защитой (MIG), но для точности TIG остаётся предпочтительным. 3. Сварка нержавеющей сталиДля сварки нержавеющей стали также используется метод TIG, так как он даёт высококачественный, аккуратный и прочный шов. Однако если нужно работать с большими объёмами, можно выбрать полуавтоматический аппарат с подходящим защитным газом (MIG).

4. Сварка чёрных металловДля сварки чёрных металлов (углеродистой стали) подойдут как инверторные сварочные аппараты с ручной дуговой сваркой, так и полуавтоматические аппараты MIG/MAG. Выбор зависит от толщины металла и требований к скорости работы.

5. Сварка трубопроводовДля сварки трубопроводов обычно используются инверторные аппараты, которые могут работать с различными типами материалов. Особое внимание стоит уделить наличию системы защиты от перегрева и удобству регулировки сварочного тока.

6. Мобильность и условия работыЕсли работы проводятся в удалённых местах или на объекте с ограниченным пространством, важно учитывать мобильность и компактность сварочного оборудования.

При выборе сварочного аппарата для вашего производства важно ориентироваться на задачи, которые предстоит решать. Выбор зависит от типа материалов, толщины, условий работы и требуемой производительности. Оцените все параметры перед покупкой, чтобы выбрать наиболее подходящее оборудование для вашего бизнеса. Преимущества и недостатки различных типов сварочных аппаратовКаждый тип сварочного оборудования имеет свои особенности, преимущества и ограничения. Чтобы правильно выбрать сварочный аппарат для вашего производства, важно понимать, что подходит для разных задач. Рассмотрим основные плюсы и минусы различных типов сварочных аппаратов. 1. Ручные дуговые сварочные аппараты (MMA)Ручные дуговые аппараты — один из самых распространённых видов сварочного оборудования, который применяется в самых различных областях, включая строительство и ремонт.

2. Полуавтоматические сварочные аппараты (MIG/MAG)Полуавтоматическая сварка — это метод, при котором проволока подаётся автоматически, а сварщик управляет только горелкой. Этот метод отличается высокой производительностью и точностью.

3. TIG-сварочные аппаратыТIG-сварка применяется для соединения нержавеющей стали, алюминия и других сложных материалов, где требуется высокая точность и качество шва.

4. Сварочные инверторыИнверторные сварочные аппараты используют технологию преобразования переменного тока в постоянный, что позволяет значительно улучшить качество сварки и уменьшить энергозатраты.

5. Точечные сварочные аппаратыТочечная сварка используется для соединения металлов в точках и применяется в массовом производстве, например, при сборке автомобильных кузовов.

Каждый тип сварочного аппарата имеет свои сильные и слабые стороны. При выборе аппарата для вашего производства важно учитывать тип материалов, их толщину, требуемую производительность и другие специфические условия работы. Что учитывать при выборе сварочного оборудования для малого и крупного производстваВыбор сварочного оборудования для производства — это не только вопрос бюджета, но и эффективности, безопасности и качества работы. Важно понимать, что оборудование, которое идеально подходит для малого производства, может быть не столь эффективно на крупном предприятии, и наоборот. Рассмотрим основные аспекты, которые следует учитывать при выборе сварочного оборудования в зависимости от масштаба производства. 1. Размер и мощность оборудованияДля малого производства зачастую достаточно компактных сварочных аппаратов с меньшей мощностью. Эти аппараты позволяют работать в ограниченных пространствах и подходят для сварки деталей малого размера или малой толщины.

2. Типы материалов, с которыми предстоит работатьРазные типы сварочных аппаратов лучше подходят для разных материалов. При выборе оборудования важно учитывать, с какими металлами или сплавами предстоит работать в первую очередь.

3. Производственные объемыДля разных масштабов производства важно выбирать оборудование, которое подходит под интенсивность работы и количество сварных швов, которые предстоит выполнить.

4. Мобильность и гибкостьМобильность сварочного оборудования также играет важную роль в зависимости от масштаба производства и типа выполняемых работ.

5. Бюджет и экономияБюджет — это важный фактор, который необходимо учитывать при выборе сварочного оборудования. Однако экономия не должна сказываться на качестве работы и долговечности аппарата.

6. Обслуживание и техническая поддержкаПосле покупки сварочного оборудования важно учитывать, насколько легко будет осуществлять его обслуживание и получать техническую поддержку.

Выбор сварочного оборудования для вашего производства требует тщательного анализа всех этих факторов. Подходя к выбору с учётом масштабов и потребностей бизнеса, вы сможете выбрать оптимальное оборудование, которое будет соответствовать задачам вашего производства и обеспечит высокое качество работы на длительный срок. Рекомендации по обслуживанию и эксплуатации сварочного оборудованияПравильное обслуживание и эксплуатация сварочного оборудования важны для поддержания его работоспособности, продления срока службы и обеспечения безопасности на рабочем месте. В этом разделе приведены рекомендации по обслуживанию и правильной эксплуатации сварочного оборудования для различных типов производств. 1. Регулярная проверка оборудованияЧтобы сварочное оборудование служило долго и эффективно, необходимо проводить регулярные проверки. Это включает в себя осмотр основных элементов аппарата, таких как горелка, кабели, электроды и системы охлаждения.

2. Очистка сварочного аппаратаСварочный аппарат требует регулярной очистки от пыли, грязи и сварочных остатков. Засорённое оборудование может перегреваться и терять эффективность. Особое внимание стоит уделять следующему:

3. Замена расходных материаловПравильная замена расходных материалов — ключевая часть ухода за сварочным оборудованием. Использование качественных расходных материалов также влияет на качество сварного шва и производительность.

4. Обслуживание системы охлажденияЕсли сварочный аппарат оснащён системой охлаждения, её регулярное обслуживание также важно для долговечности оборудования. На промышленном оборудовании охлаждающая система помогает предотвратить перегрев и сохранить нормальную работу на протяжении всей смены.

5. Правильная эксплуатацияПравильная эксплуатация сварочного оборудования напрямую влияет на его срок службы и качество сварки. Соблюдение простых рекомендаций поможет избежать поломок и продлить работоспособность оборудования.

6. Регулярное техническое обслуживаниеЧтобы сварочное оборудование работало без сбоев, важно периодически проводить его техническое обслуживание. Это включает в себя не только проверку состояния аппарата, но и замену деталей, которые могут изнашиваться со временем.

Соблюдение этих простых рекомендаций поможет вам поддерживать сварочное оборудование в хорошем состоянии, повысить его срок службы и обеспечить стабильную работу в любых условиях. Правильное обслуживание и эксплуатация — залог успеха на вашем производстве! | |

| Просмотров: 166 | |

| Всего комментариев: 0 | |